킹플렉스 단열 고무 폼 시트

설명

팽창된 밀폐형 셀 구조로 인해 단열 성능이 뛰어납니다. CFC, HFC 또는 HCFC를 사용하지 않고 제조됩니다. 킹플렉스 단열 고무 폼 시트는 HVAC 소음 감소에도 효과적입니다. 저온 시스템의 경우, 단열재 외부 표면의 결로 현상을 방지하기 위해 권장 두께표를 참조하여 적절한 두께로 단열재를 시공하십시오.

표준 치수

| 킹플렉스 디멘션 | |||||||

| T엉킴 | Width 1m | W직경 1.2m | W직경 1.5m | ||||

| 신장 | mm | 크기(길이*너비) | ㎡/롤 | 크기(길이*너비) | ㎡/롤 | 크기(길이*너비) | ㎡/롤 |

| 1/4인치 | 6 | 30 × 1 | 30 | 30 × 1.2 | 36 | 30 × 1.5 | 45 |

| 3/8인치 | 10 | 20 × 1 | 20 | 20 × 1.2 | 24 | 20 × 1.5 | 30 |

| 1/2인치 | 13 | 15 × 1 | 15 | 15 × 1.2 | 18 | 15 × 1.5 | 22.5 |

| 3/4인치 | 19 | 10 × 1 | 10 | 10 × 1.2 | 12 | 10 × 1.5 | 15 |

| 1" | 25 | 8 × 1 | 8 | 8 × 1.2 | 9.6 | 8 × 1.5 | 12 |

| 1 1/4인치 | 32 | 6 × 1 | 6 | 6 × 1.2 | 7.2 | 6 × 1.5 | 9 |

| 1 1/2인치 | 40 | 5 × 1 | 5 | 5 × 1.2 | 6 | 5 × 1.5 | 7.5 |

| 2" | 50 | 4 × 1 | 4 | 4 × 1.2 | 4.8 | 4 × 1.5 | 6 |

기술 데이터 시트

| 킹플렉스 기술 데이터 | |||

| 재산 | 단위 | 값 | 테스트 방법 |

| 온도 범위 | °C | (-50 - 110) | GB/T 17794-1999 |

| 밀도 범위 | kg/m3 | 45-65kg/m3 | ASTM D1667 |

| 수증기 투과율 | 킬로그램/(mspa) | ≤0.91×10 ﹣¹³ | DIN 52 615 BS 4370 2부 1973 |

| μ | - | 10000 이상 | |

| 열전도율 | W/(mk) | ≤0.030 (-20°C) | ASTM C 518 |

| ≤0.032 (0°C) | |||

| ≤0.036 (40°C) | |||

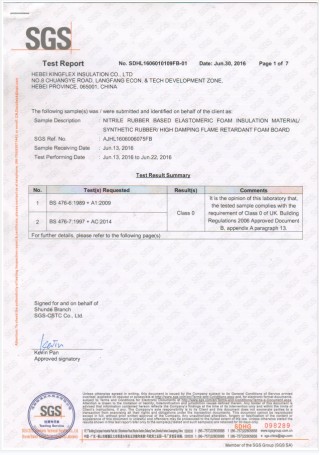

| 화재 등급 | - | 클래스 0 및 클래스 1 | BS 476 파트 6 파트 7 |

| 화염 확산 및 연기 발생 지수 |

| 25/50 | ASTM E 84 |

| 산소 지수 |

| 36세 이상 | GB/T 2406, ISO4589 |

| 수분 흡수율(부피 기준 %) | % | 20% | ASTM C 209 |

| 치수 안정성 |

| ≤5 | ASTM C534 |

| 곰팡이 저항성 | - | 좋은 | ASTM 21 |

| 오존 저항성 | 좋은 | GB/T 7762-1987 | |

| 자외선 및 내후성 | 좋은 | ASTM G23 | |

제품의 장점

실내 공기질 개선: 섬유질 무첨가, 포름알데히드 무첨가, 저휘발성유기화합물(VOC) 함유, 미세먼지 발생 없음.

조용함: 진동 손상 방지 및 소음 차단.

내구성: 깨지기 쉬운 증기 지연제가 없습니다.

킹플렉스 단열 고무 폼 시트의 제조 공정

탄성체 폐쇄형 셀 폼 단열재 제조에 사용되는 세 가지 주요 구성 요소는 다음과 같습니다.

합성 고무 혼합물(일반적으로 니트릴 부타디엔 고무(NBR) 및/또는 에틸렌-프로필렌-디엔 모노머(EPDM)), 폴리염화비닐(PVC), 화학 발포제

이러한 구성 요소들은 일반적으로 500파운드(약 227kg) 이상의 대량으로 대형 믹서에 혼합됩니다. 혼합물은 압출 장비를 통과하여 원형 튜브 또는 평판 시트와 같은 특정 형상으로 성형됩니다. 성형된 형상은 오븐에서 특정 온도로 가열되는데, 이 과정에서 화학 발포제가 고체에서 기체로 변합니다. 이때 수천 개의 미세한 기포(셀)가 서로 연결되어 형성됩니다. 성형된 형상은 이러한 셀이 파손되지 않고 온전하게 유지되도록 조심스럽게 냉각되어 재료의 폐쇄형 셀 구조를 보존합니다. 그런 다음 적절한 크기로 절단하고 포장하여 출하합니다. 엘라스토머 폼은 염화불화탄소(CFC), 수소염화불화탄소(HCFC) 또는 수소불화탄소(HFC)를 사용하지 않고 제조되므로 가장 엄격한 환경 기준을 충족합니다.

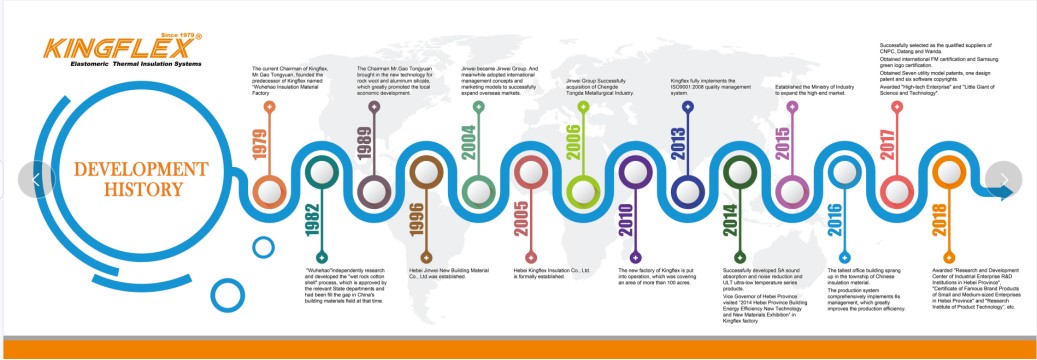

저희 회사

회사 전시회

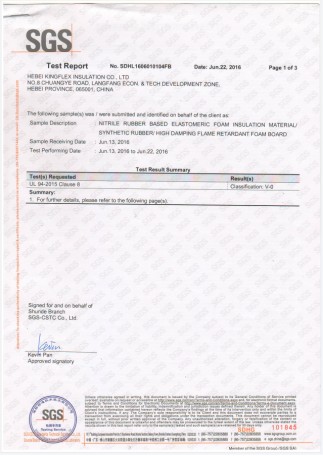

자격증

제품 카테고리

-

핸드폰

-

이메일

-

왓츠앱